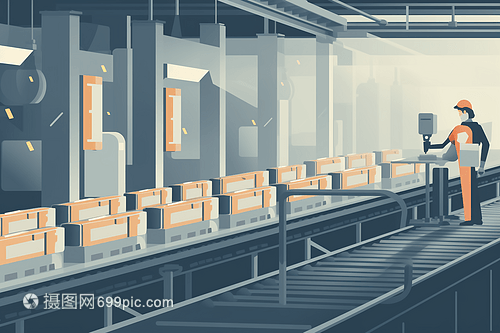

在现代工业自动化体系中,大型传送带是产品运输的动脉,而确保这条动脉高效、稳定运行的,是背后一群专业的机器人工程师。与此一个常被忽略却至关重要的角色——平面设计,正悄然与工程技术深度融合,共同塑造着智能工厂的新面貌。

一、机器人工程师:传送带系统的守护者与优化师

机器人工程师的核心职责是维护、编程和优化控制传送带的自动化系统。他们的工作远不止于拧紧螺丝或更换零件:

- 预防性维护与诊断:他们利用传感器数据与预测性算法,监控电机、轴承、皮带的运行状态,在故障发生前介入,避免生产中断。例如,通过振动分析预测轴承磨损,或通过视觉系统检测皮带跑偏。

- 编程与自动化集成:他们编写和调试控制程序(常用PLC、机器人操作系统如ROS),使机械臂能精准地在传送带上拾取、分拣、码放产品,并确保其与上游的制造单元、下游的包装线无缝衔接。

- 效率与安全提升:通过优化机器人运动轨迹、调整传送带速度与启停逻辑,他们最大化吞吐量并降低能耗。他们设计安全围栏、光栅和急停系统,保障人机协作环境的安全。

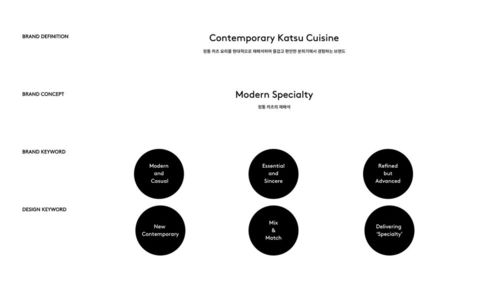

二、平面设计:人机交互的桥梁与效率的催化剂

平面设计在此场景中并非制作宣传海报,而是深入工程界面与流程可视化,其作用具体体现在:

- 控制界面(UI)与用户体验(UX)设计:工程师维护时操作的触摸屏控制面板、监控仪表盘(HMI)需要清晰、直观的界面。平面设计师负责布局、图标设计、颜色编码(如用红色警报、绿色正常)和信息层级梳理,使工程师能快速理解系统状态、定位故障点,显著降低误操作风险和培训成本。

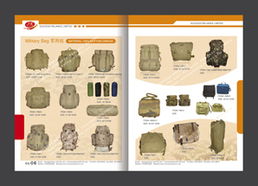

- 标识与视觉引导系统:在庞大的厂房中,平面设计师创建标准化标识:如传送带流向箭头、不同产品类别的色标、安全警示标志、二维码/条形码标签等。这些视觉元素能指导工人快速识别路径、区分产品批次,并辅助机器人视觉系统进行精准识别。

- 文档与流程可视化:将复杂的维护手册、布线图、故障排查流程图转化为易于理解的视觉图表,帮助工程师高效执行标准化作业程序(SOP)。

- 增强现实(AR)辅助维护:结合AR技术,平面设计师可创建叠加在真实设备上的虚拟指示动画(如拆卸步骤、零件编号),工程师通过智能眼镜即可按图索骥,大幅提升维护精度与速度。

三、协同共创:1+1>2的智能维护生态

机器人工程师与平面设计师的协作,正从“后端”与“前端”的简单配合,转向深度共融:

- 数据可视化驱动决策:工程师提供传感器数据(如温度、速度、故障代码),设计师将其转化为动态图表、热力图或三维模型,使抽象数据一目了然,助力预测性维护决策。

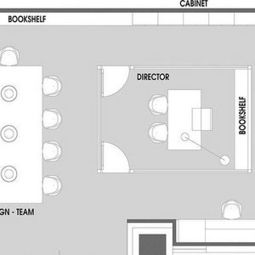

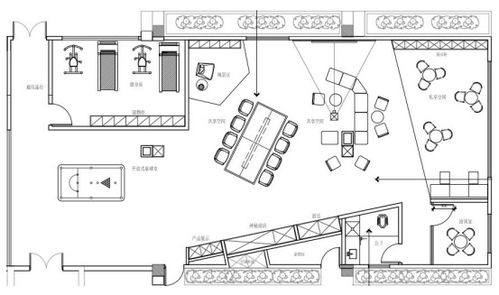

- 仿真与布局规划:在改造或新建传送带系统前,设计师可利用三维建模与渲染,创建逼真的工厂布局仿真图。工程师则据此验证机器人工作范围、物流路径是否合理,提前优化方案,节省实地调试时间与成本。

- 品牌化的工作环境:一个具有视觉美感、逻辑清晰的工厂环境,不仅能提升工程师的工作愉悦感与效率,也体现了企业追求精细化、现代化的管理文化。

在智能制造的浪潮下,大型传送带已不再是冰冷的钢铁链条,而是承载数据流、产品流与创新思想的智能网络。机器人工程师确保其物理层面的精密可靠,而平面设计师则赋予其清晰、友好、高效的“数字界面”与“视觉语言”。两者的跨界融合,正是工业4.0时代“硬技术”与“软设计”协同的缩影——它们共同的目标,是让机器更智能地为人服务,让复杂系统在稳定运行中,亦呈现出秩序与智慧之美。